Low Level Emulation

Durch die Low Level Emulation können können steuerungstechnische Abläufe mit geringem Aufwand und Risiko validiert und optimiert werden.

- Realitätsnahe Simulation

- Risikoarme Validierung

- Kosteneinsparungen

Low Level Emulation in Verbindung mit dem Digitalen Zwilling

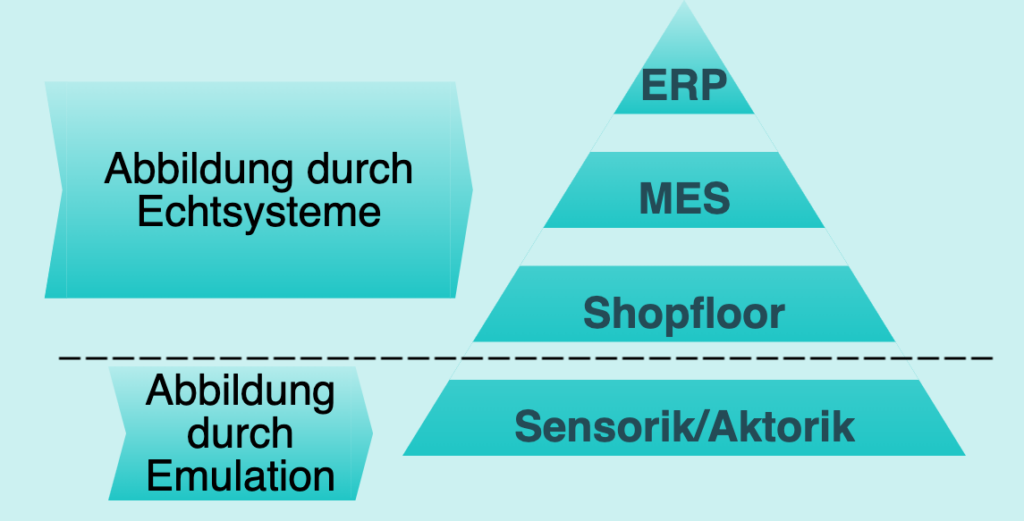

In der heutigen Zeit der Industrie 4.0 ist der Digitale Zwilling in Form der Low Level Emulation zu einem unverzichtbaren Werkzeug für die Entwicklung und Optimierung von Steuerungssystemen geworden. Ein Digitaler Zwilling ist ein virtuelles Abbild eines physischen Systems, das in Echtzeit dessen Verhalten widerspiegelt. Durch die Integration von Low Level Emulation können nicht nur die übergeordneten Prozesse, sondern auch die detaillierten Signale von Sensoren und Aktoren realitätsnah simuliert werden.

Erstellung eines realitätsnahen Signalabbilds

Diese Low Level Emulation ermöglicht es, die feinsten Details der Signalverarbeitung nachzubilden, was besonders wichtig ist, um das Verhalten der Steuerung unter verschiedenen Bedingungen zu verstehen und zu optimieren. Auf Ebene der Steuerungstechnik werden dafür die Schnittstellen der Sensor- und Aktorsignale zur Steuerung nachgebaut und diese direkt an die Emulation angebunden.

Vorteile der Low Level Emulation

- Realitätsnahe Simulation: Durch die Emulation der tatsächlichen Hardware-Signale können Tests durchgeführt werden, die die realen Betriebsbedingungen exakt widerspiegeln.

- Risikoarme Validierung: Ohne Eingriffe in die physische Hardware können Sie Ihre Steuerungsabläufe auf Herz und Nieren prüfen, was das Risiko von Fehlfunktionen im Live-Betrieb minimiert.

- Kosteneinsparungen: Da keine physischen Prototypen für Tests erforderlich sind, können Entwicklungs- und Testkosten signifikant reduziert werden.

- Zeitoptimierung: Änderungen und Optimierungen können schnell implementiert und getestet werden, was die Entwicklungszeit verkürzt.

Anwendungsbereiche

Die Ausprägung des Digitalen Zwilling als Low Level Emulation ist besonders nützlich in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt, der Fertigungstechnik und der Prozessindustrie. Überall dort, wo komplexe Steuerungssysteme eingesetzt werden, profitieren Unternehmen von der Möglichkeit, ihre Systeme unter nahezu realen Bedingungen zu testen und zu optimieren.

Optimierung der Steuerungstechnik

Mit dieser Low Level Emulation können die steuerungstechnischen Abläufe mit geringem Aufwand und Risiko validiert und optimiert werden. Sie ermöglicht es Ingenieuren, verschiedene Szenarien durchzuspielen, potenzielle Fehlerquellen frühzeitig zu identifizieren und die Leistung des Systems zu maximieren. Dadurch wird nicht nur die Effizienz gesteigert, sondern auch die Zuverlässigkeit und Sicherheit der Anlagen erhöht.

Zukunftsperspektiven

Die fortschreitende Digitalisierung und Vernetzung von Systemen wird die Bedeutung von Digitalen Zwillingen und Low Level Emulation weiter erhöhen. Unternehmen, die diese Technologien frühzeitig integrieren, werden einen Wettbewerbsvorteil haben, da sie flexibler auf Marktanforderungen reagieren und Innovationen schneller umsetzen können.

Nutzen

Die Anwendung der Low Level Emulation stellt einen entscheidenden Schritt in Richtung effizienterer und sichererer Steuerungssysteme dar. Durch die realitätsnahe Simulation von Sensor- und Aktorsignalen können Sie Ihre Systeme unter nahezu realen Bedingungen testen und optimieren, ohne dabei hohe Kosten oder Risiken einzugehen. Nutzen Sie diese innovative Technologie, um Ihre Prozesse zu verbessern und sich für die Zukunft zu rüsten.

Von der Planung bis zur laufenden Produktion

Praxisbeispiel

Ausgangssituation

Stehen die unterschiedlichen Gewerke der Anlage fest, werden auch die einzelnen Maschinen mechanisch und elektrotechnisch geplant. Mit der Auswahl der Motoren und Sensoren sind anschließend auch die verschiedenen Eingangs- und Ausgangssignale (E/A) bekannt, die auf der Shopfloorebene gesteuert und verarbeitet werden sollen. Auf diesen Signalen setzen dann die SPS-Steuerungen und andere fertigungsnahe Prozessoren auf, um Steuerungen und Regelungssysteme auf Maschinenebene zu implementieren. Diese Signale werden bei der Low Level Emulation durch den Digitalen Zwilling nachgebildet.

Ohne Digitalen Zwilling können diese Programme erst an den fertig gestellten Maschinen getestet werden. Dadurch entstehen nicht nur ein größerer Inbetriebnahmeaufwand auf der Baustelle, sondern auch enorme Risiken durch potenzielle Beschädigungen bei fehlerhaften Programmierungen. Fehlen entsprechende Ersatzteile, kann sogar eine Verschiebung des „Start of Production“ (SOP) notwendig werden.

Einsatz

Mit dem Digitalen Zwilling kann eine Low Level Emulation auf Shopfloorebene durchgeführt werden. Der simulierte Teil des Digitalen Zwillings bildet die physikalischen Prozesse der Maschinen mit den Sensoren und Aktoren ab. Die E/A-Signale werden über die gleiche Schnittstelle wie später bei der Echtanlage abgebildet. Dabei können herstellerunabhängige Verbindungen zu unterschiedlichen Automatisierungssystemen wie z. B. von Siemens, Allen Bradley, PxC und Beckhoff aufgebaut werden. Der Digitale Zwilling integriert somit alle übergeordneten digitalen Systeme, die auch in der Realität eingesetzt werden. Diese hardwarenahe Emulation ermöglicht ein sehr nahes Abbilden der späteren Anlage.

Vorteile

Es können die verschiedenen SPS-Abläufe und die Kommunikation zu den Leitsystemen praxisnah getestet und optimiert werden. Die Tests und Anpassungen im ruhigen Büro sind deutlich effizienter als auf der lauten, oft hektischen Baustelle. Außerdem sind die Gefahren für die Hardware durch das Fahren in der virtuelle Realität obsolet. Auch Sondermaschinen, die auf der Baustelle ansonsten ein größeres Risiko für unvorhergesehene Probleme haben, können passend abgebildet werden. Damit reduzieren sich erheblich die erforderlichen realen Testdurchläufe, die oft lange Vorbereitungen benötigen und Ausschuss an Produkten nach sich ziehen.

Weiteres Potenzial

Mit der erfolgreichen Inbetriebnahme geht die Anlage in die Betriebsphase über. Damit kann der Digitale Zwilling als Low oder High Level Emulation im nächsten Schritt für die Optimierung des Betriebes eingesetzt werden.