Digitaler Zwilling im Maschinenbau

Grundlagen, Potenziale und Einsatzmöglichkeiten des Digitalen Zwillings im Maschinenbau.

Bei Fragen oder näherem Interesse buchen Sie gerne eine Vorstellung.

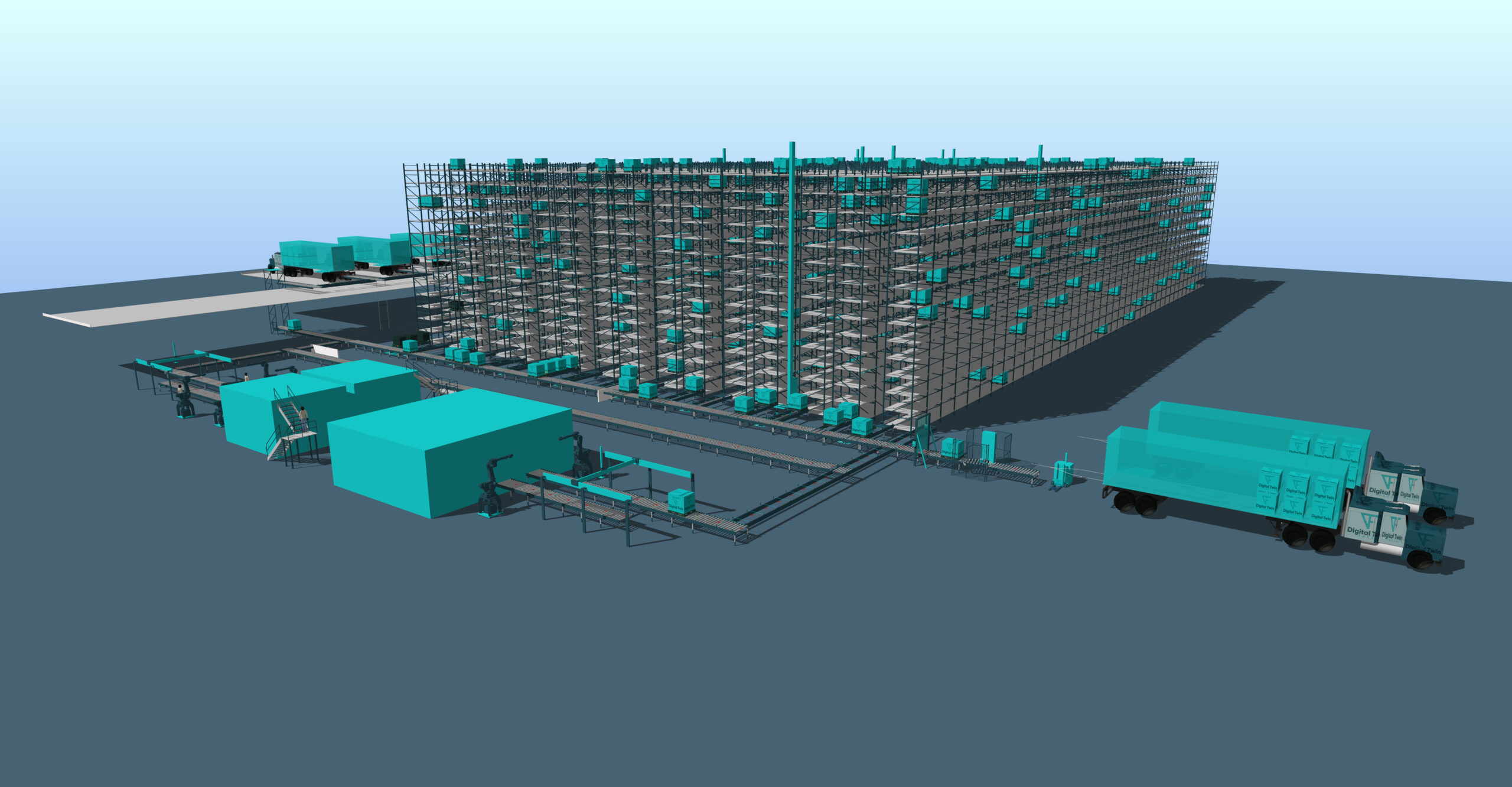

Der digitale Zwilling revolutioniert den Maschinenbau und eröffnet neue Möglichkeiten in Design, Produktion und Optimierung. Als virtuelle Nachbildung realer Maschinen oder Anlagen ermöglicht er eine nahtlose Integration von physischer und digitaler Welt. Von der Optimierung von Produktionsprozessen bis hin zur virtuellen Inbetriebnahme – der Digitale Zwilling steigert im Maschinenbau Effizienz, reduziert Kosten und verbessert die Produktqualität.

In diesem Artikel beleuchten wir die Grundlagen, Potenziale und Einsatzmöglichkeiten dieser neuen Technologie und zeigen, wie Unternehmen im Maschinenbau ihre Wettbewerbsfähigkeit nachhaltig stärken können.

Digitaler Zwilling im Maschinenbau

Was ist ein Digitaler Zwilling?

Der Begriff des Digitalen Zwillings beschreibt eine digitale Kopie eines physischen Objekts, die dessen Zustand, Verhalten und Prozesse in Echtzeit widerspiegelt. Dieses Konzept entstand aus der Notwendigkeit, Daten aus der physischen Welt effizient in die digitale Welt zu übertragen, um bessere Entscheidungen treffen zu können.

Ausführliche Erklärung: Was ist ein Digitaler Zwilling?

Bedeutung im Maschinenbau

Im Maschinenbau spielt der Digitale Zwilling eine zentrale Rolle, um Prozesse zu optimieren, Maschinen zu entwickeln und Betriebskosten zu senken. Von der Planung über die Entwicklung bis hin zum laufenden Betrieb bietet der Digitale Zwilling große Möglichkeiten für eine tiefere Transparenz und eine bessere Steuerung.

Aktuelle Entwicklungen

Mit der Digitalisierung und Industrie 4.0 wird der Digitale Zwilling immer wichtiger. Moderne Maschinen sind heute vernetzt und produzieren riesige Mengen an Daten – der Digitale Zwilling macht es möglich, diese Daten sinnvoll zu nutzen, um Produktivität und Effizienz zu steigern.

Grundlagen des Digitalen Zwillings

Definition und Konzepte

Der Digitale Zwilling kann in drei grundlegende Kategorien unterteilt werden: Digitales Modell, Digitaler Schatten und der bidirektionale Digitale Zwilling. Das Digitale Modell ist eine statische Abbildung des Systems, während der Digitale Schatten Veränderungen als Visualisierung anzeigt. Beim bidirektionalen Digitalen Zwilling gibt es einen Datenaustausch zwischen dem physischen und dem virtuellen System. Das bedeutet, dass neue Daten vom realen System in den Digitalen Zwilling übertragen werden können und umgekehrt.

Technologie und Datenbasis

Der Digitale Zwilling basiert auf Technologien wie virtueller Mehrkörperphysik, Virtuell Reality (VR), Internet der Dinge (IoT), Sensorik und leistungsfähigen Simulationen. Daneben kommen je nach Anlage verschiedene Schnittstellen wie IOs, MQTT, TCP/IP und REST-APIs zum Einsatz.

Ein Digitaler Zwilling baut dabei aus drei Bereichen auf: dem physischen Objekt (z. B. einer Maschine), einem virtuellen Modell des Objekts und der Datenschnittstelle, welche die Daten überträgen kann.

Einsatzmöglichkeiten im Maschinenbau

Virtuelle Inbetriebnahme

Bevor eine Maschine gebaut wird, kann sie als Digitaler Zwilling erstellt und in Betrieb genommen werden. Dies erlaubt es Ingenieuren, Probleme zu erkennen, bevor sie in der realen Welt auftreten, wodurch Kosten, Ausfälle und Entwicklungszeiten gesenkt werden können.

Ausführliche Erklärung: Virtuelle Inbetriebnahme

Optimierung des Betriebs

Der Digitale Zwilling ermöglicht Analyse des Maschinenablaufes. Durch die Analyse der Daten können Effizienzsteigerungen erzielt werden, beispielsweise durch die Anpassung von Betriebseinstellungen an aktuelle Bedingungen und Optimierung der Prozessabläufe.

Ausführliche Erklärung: Optimierungsbetrieb

Produktdesign und Prototyping

Digitale Zwillinge spielen auch eine zentrale Rolle im Produktdesign. Ingenieure können verschiedene Szenarien simulieren und die besten Designentscheidungen treffen, ohne teure physische Prototypen herstellen zu müssen.

Vorteile und Nutzen für den Maschinenbau

Kostenersparnis

Der Einsatz Digitaler Zwillinge führt zu einer deutlichen Senkung der Entwicklungskosten, da weniger physische Prototypen benötigt werden und Probleme frühzeitig erkannt werden können. Außerdem können teure Inbetriebnahmezeiten vor Ort mit einer geringeren Effizienz verringert werden.

Höhere Effizienz und Qualität

Durch die Möglichkeit zur Optimierung von Maschinen ohne Abhängigkeiten von vor- und nachgelagerten Prozessen kann eine deutlich höhere Effizienz erzielt werden. Auch die Produktqualität verbessert sich durch das Potenzial, Prozesse optimal anzupassen.

Verbesserte Entscheidungsfindung

Datengetriebene Entscheidungen sind wesentlich präziser und effektiver. Der Digitale Zwilling ermöglicht das Durchspielen verschiedener Szenarien, wodurch bessere Entscheidungen in der Produktentwicklung und im Betrieb getroffen werden können.

Mehr erfahren: Vorteile des Digitalen Zwillings

Herausforderungen und Grenzen

Technische Herausforderungen

Eine große Herausforderung ist die Integration der verschiedenen Datenquellen und die Gewährleistung der Interoperabilität zwischen den eingesetzten Systemen. Außerdem kann die Einbindung von Altsystemen ggf. eine Herausforderung oder zusätzliche Aufwendungen bedeuten.

Datensicherheit und Datenschutz

Der Umgang mit sensiblen Maschinendaten birgt Risiken. Der Schutz dieser Daten vor Cyberangriffen und der Missbrauch durch Dritte sind kritische Punkte, die Unternehmen berücksichtigen müssen.

Komplexität und Kosten

Die Implementierung eines Digitalen Zwillings ist nicht einfach und erfordert signifikante Investitionen in Technologien, Know-how und Infrastruktur. Dies kann insbesondere für kleine und mittelständische Unternehmen eine große Hürde darstellen.

Anwendungsgebiete

Der Erfolg eines Digitalen Zwillings hängt von der Qualität der Umsetzung und der Integrationsfähigkeit der Systeme ab. Unternehmen, die diese Faktoren berücksichtigen, können bedeutende Effizienzgewinne erzielen.

Daher gibt es die folgenden Anwendungsgebiete die große Mehrwerte und einen schnellen ROI versprechen:

Zukunft des Digitalen Zwillings im Maschinenbau

Vision der vernetzten Fabrik

Der Digitale Zwilling gilt als Schlüsseltechnologie zur Verwirklichung der Vision der Industrie 4.0. Er ermöglicht eine vollständig vernetzte Fabrik, in der Maschinen, Produkte und Mitarbeiter nahtlos miteinander interagieren.

Neue Geschäftsmodelle

Durch den Digitalen Zwilling entstehen neue Möglichkeiten für Geschäftsmodelle. Ein Beispiel ist das „Product-as-a-Service“-Modell, bei dem Kunden die Nutzung eines Produkts statt den Besitz erwerben und der Hersteller über den Digitalen Zwilling die Wartung und Optimierung übernimmt. Oder auch Service, die einen Mehrwert in der Produktion schaffen.

Ausblick

Der Digitale Zwilling bietet große Vorteile für den Maschinenbau, von der virtuellen Inbetriebnahme bis zur Optimierung des Betriebs. Er ermöglicht eine bessere Entscheidungsfindung, höhere Effizienz und eine deutliche Senkung der Betriebskosten.

Unternehmen sollten den Einsatz des Digitalen Zwillings in ihre Digitalisierungsstrategie aufnehmen, um im Wettbewerb bestehen zu können. Besonders wichtig sind dabei die Integration der Technologien und die Sicherheit der Daten.