Digitaler Zwilling in der Produktion

Anwendungen, Vorteile, technologische Grundlagen, Herausforderungen und Zukunftsperspektiven des Digitalen Zwillings in der Produktion.

Bei Fragen oder näherem Interesse buchen Sie gerne eine Demonstration.

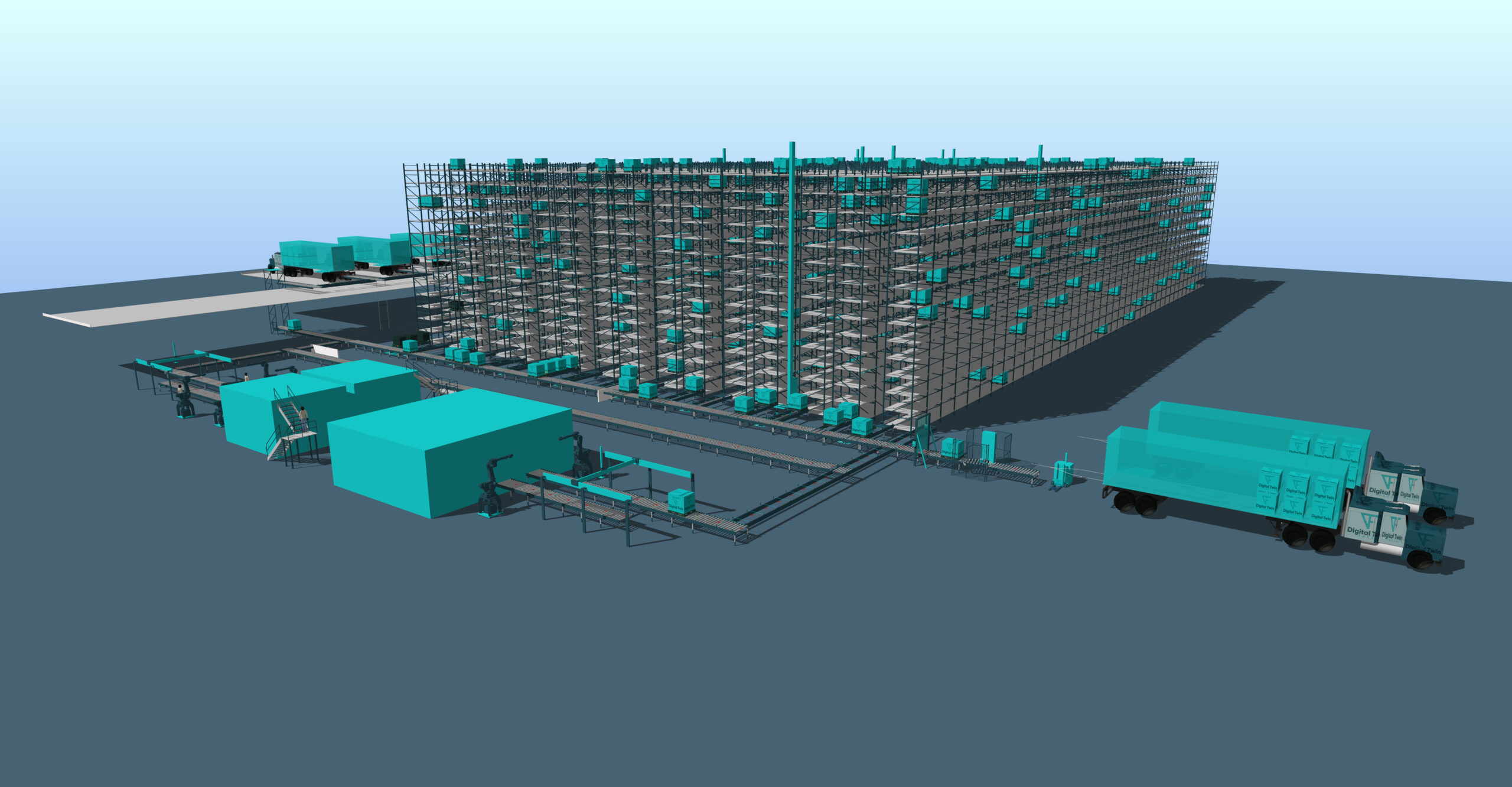

Der Digitale Zwilling hat sich in der Produktion als eine Schlüsseltechnologie etabliert, die es Unternehmen ermöglicht, Prozesse zu simulieren, zu optimieren und zu kontrollieren. Durch die digitale Abbildung physischer Objekte oder Systeme werden innovative Ansätze zur Verbesserung der Effizienz und Flexibilität in der Produktion geschaffen.

In diesem Artikel beleuchten wir die praktischen Anwendungen, Vorteile, technologischen Grundlagen, Herausforderungen und Zukunftsperspektiven des Digitalen Zwillings in der Produktion.

Digitaler Zwilling in der Praxis

Optimierung der Produktionsprozesse durch Simulation und Predictive Analyse

Digitale Zwillinge ermöglichen es, Produktionsprozesse virtuell abzubilden und unterschiedliche Szenarien zu simulieren. Dies erlaubt die Vorhersage von Engpässen, die Optimierung von Ressourceneinsatz und Zeitplänen sowie die frühzeitige Identifikation potenzieller Probleme. Unternehmen können so die Produktionsplanung präziser gestalten und Kosten einsparen.

Virtuelle Inbetriebnahmen

Digitale Zwillinge bieten die Möglichkeit, dass Steuerungs- und Leitsysteme schon vorab getestet und optimiert werden können. So reduziert sich nicht nur die Zeit der Inbetriebnehmer auf der Baustelle, sondern die oft teueren Maschinen können schneller zum Einsatz kommen. Außerdem gibt es eine steilere Anlaufkurve und eine schnellere Time-to-Market für die Produkte.

Unterstützung von F&E durch Simulationen und virtuelle Prototypen

In der Forschung und Entwicklung dienen Digitale Zwillinge zum Erstellen virtueller Prototypen, die umfangreiche Tests durchlaufen können, bevor ein physisches Modell erstellt wird. Dadurch beschleunigt sich der Innovationsprozess, und die Entwicklungskosten sinken erheblich.

Vorteile des Digitalen Zwillings in der Produktion

Effizienzsteigerung: Reduktion von Ressourcenverbrauch und Stillstandszeiten

Die Simulation und Optimierung von Prozessen führt zu einer besseren Ressourcenauslastung und einer Minimierung von Produktionsausfällen. Zudem können Wartungszyklen besser geplant werden, was den Ressourcenverbrauch weiter senkt.

Kostensenkung: Weniger physische Prototypen, bessere Vorhersagemodelle

Durch den Einsatz virtueller Modelle können Unternehmen auf kostenintensive physische Prototypen verzichten. Gleichzeitig ermöglichen präzise Vorhersagen die Reduzierung von Fehlproduktionen und Überkapazitäten.

Verbesserte Qualitätssicherung: Früherkennung von Fehlern und Optimierung der Produktqualität

Mit einem Digitalen Zwilling können Fehlerquellen frühzeitig identifiziert und behoben werden. Datenanalysen und Simulationen helfen, die Produktqualität kontinuierlich zu verbessern.

Flexibilität und Anpassungsfähigkeit: Schnelles Reagieren auf Änderungen in der Nachfrage oder Produktionsumgebung

Digitale Zwillinge bieten die Möglichkeit, Produktionsabläufe kurzfristig anzupassen und effizient auf geänderte Marktanforderungen oder Störungen in der Lieferkette zu reagieren.

Herausforderungen und Grenzen

Datenintegration: Schwierigkeit der Integration heterogener Datenquellen

Die Verbindung von Daten aus verschiedenen Quellen und Systemen bleibt eine große Herausforderung. Unterschiedliche Formate und Standards erschweren die nahtlose Integration.

Datensicherheit: Risiken im Umgang mit großen Datenmengen und Vertraulichkeit

Die Sammlung und Verarbeitung sensibler Produktionsdaten birgt Risiken hinsichtlich Cyberangriffen und Datenschutz. Unternehmen müssen robuste Sicherheitsstrategien implementieren.

Initiale Investitionen: Hohe Kosten und Implementierungsaufwand für kleine und mittlere Unternehmen

Die Einführung eines Digitalen Zwillings erfordert erhebliche Investitionen in Technologie und Infrastruktur, was insbesondere für kleinere Unternehmen eine Hürde darstellen kann.

Zukünftige Entwicklungen

Künstliche Intelligenz und autonomes Lernen: Integration von KI für selbstoptimierende Produktionssysteme

Zukünftige Digitale Zwillinge werden verstärkt auf autonome Lernsysteme setzen, die sich kontinuierlich an neue Bedingungen anpassen und optimieren können.

Verstärkte Vernetzung (5G): Verbesserung der Konnektivität und Geschwindigkeit der Datenübertragung

Die Einführung von 5G-Netzwerken wird die Kommunikation zwischen physischen und digitalen Systemen revolutionieren, indem sie extrem niedrige Latenzzeiten und hohe Datenübertragungsraten sicherstellt.

Templates für Komponenten: Digitale Zwillinge der Komponentenhersteller machen ein genaue Abbildung schneller und einfacher

Immer mehr Komponentenlieferanten bieten Digitale Zwillinge Ihrer Produkte an, die das Komponentenverhalten, -parameter und -stammdaten genau abbilden. Dadurch können Digitale Zwillinge noch genauer das Verhalten der Produktion abbilden und Kosten bei Ihrer Erstellung gespart werden.

Fazit

Zusammenfassung der Vorteile: Wie der Digitale Zwilling die Produktion revolutioniert

Der Digitale Zwilling bietet erhebliche Vorteile für die Produktion, darunter Effizienzsteigerung, Kostensenkung, verbesserte Qualitätssicherung und gesteigerte Flexibilität. Diese Technologie transformiert die Industrie und treibt die Entwicklung hin zur Smart Factory voran.

Ausblick: Bedeutung für die Zukunft der Industrie und den Wandel hin zur Smart Factory

In der Zukunft wird der Digitale Zwilling eine noch wichtigere Rolle spielen, indem er intelligente und selbstoptimierende Produktionssysteme ermöglicht. Die Kombination mit Technologien wie KI, AR und 5G wird die Industrie verändern und Unternehmen dabei helfen, sich in einer zunehmend dynamischen und vernetzten Welt zu behaupten.